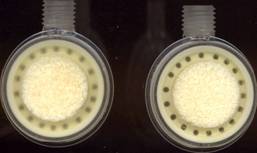

Die Erste Resteriliserbare Und Wiederverwendbare Agarschale Der Welt

ist eine Produktinnovation zur Kostenreduzierung in mikrobiologischen Laboratorien. Durch Wiederverwendung und Resterilisation können Tausende von Tonnen an wertvollen Kunststoffmaterialien eingespart werden.

Nach dem Gebrauch werden die Repetri-Schalen in einem Magazin im Autoklaven durch selbständiges Auslaufen von kontaminiertem Agar befreit, und im selben Zyklus gleichzeitig sterilisiert. Somit vermeidet man bei der Verwendung von Repetri-Schalen jeglichen Anfall von kontaminiertem Müll, der bei den herkömmlichen Petrischalen sehr teuer als Sondermüll, speziell und kostenaufwendig, entsorgt und vernichtet werden muss.

Die Schalen können zukunftsträchtig bis zu 180°C hohen Tempertauren ausgesetzt werden, somit können selbst resistenteste mikrobiologische Strukturen effektiv und sicher resterilisiert werden.

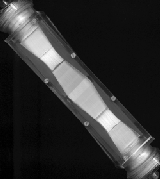

Der Erste Resteriliserbare Und Wiederverwendbare Dialysator Der Welt

Wiederverwendung von Dialysatoren am gleichen Patienten ist vor allen in den USA eine seit vielen Jahren gängige Praxis geworden. Einen grossen Nachteil stellen die recht aufwendigen und nicht einfach validierbaren Desinfektionszyklen nach dem Gebrauch dar.

Ziel einer sehr aufwendigen Musterprojektentwicklung war die Schaffung eines weltweit zum ersten Male resterilisierbaren (bis zu 50 Zyklen bei 134°C) Dialysators, der zusätzlich mit einem Eletronikchip zur absolut sicheren Wiederverwendungsdokumentation ausgestattet wurde.

Statt 150 Dialysatoren/Patient/Jahr sind nur noch 3 Dialysatoren/Patient/Jahr einzusetzen. Dies stellt zusätzlich ein enormes Einsparpotential in puncto Müllvermeidung, Materialressourcenschonung sowie Behandlungskosten dar.

Trocknung von synthetischen Membranen mit Mikrowellen

Allgemeines

Bei der Verarbeitung synthetischer Holhfasermembranen zur Herstellung von medizintechnischen Filtern (z.B. als Einsatz in einer künstlichen Niere) stellt die Abtestung des Filters auf Leckagen ein sehr arbeits- aber auch investitionsintensives Verfahren dar.

Allein die physikalische Eigenschaft der Luftdurchlässigkeit synthetischer Membranen erfordert die Befeuchtung vor der Prüfung sowie die Rücktrocknung des Faserbündels nach dem Lecktest.

Betrachtet man die Phase der Rücktrocknung des Dialysators genauer, so sollte mittels Luftdurch- satz zunächst Restwasser aus beiden Dialysatorräumen entfernt werden, bevor durch Warmluft oder Mikrowellen der Trocknungsprozeß eingeleitet wird.

Trocknungsprinzip

Stoffe mit bestimmten Dielektrizitätskoeffizienten besitzen die Eigenschaft auf "Bestrahlung" durch Mikrowellen zu reagieren, d.h. ihre Moleküle werden durch die Mikrowellen zum Schwingen angeregt. Diese Schwingungen wiederum verursachen mit einer inneren Reibung zwischen den Molekülen Reibungswärme, die zur Erwärmung des Körpers bzw. der Flüssigkeit (z.B. Wasser) führt.

Ein oder mehrere grob vom Restwasser befreite Dialysatoren mit tolerierten Gewichtsgrenzen sind, je nach Größe des Trockenraumes und der Aufnahmevorrichtung, in die Mikrowellenapparatur einzusetzen. Die Kontaktierung der Blutkappenanschlüsse sowie der Verschluß der Dialysatstutzen kann dabei vorher von Hand oder direkt beim Einlegevorgang automatisch geschehen.

Nach Einschalten des Steuerprogramms erfolgt die Durchströmung mit steriler Luft. Der Luftdurchsatz eines jeden Dialysators muss konstant überwacht und angemessen groß gewählt sein.

Für die Trocknung der Hohlfasern in Dialysatoren werden speziell entwickelte Mikrowellengeräte benutzt. Die Hauptforderung an diese Geräte ist, daß im Trocknungsraum eine homogene Leistungsverteilung der Mikrowellenenergie besteht, die es gestattet, mehrere Dialysatoren gleichzeitig auf ein toleriertes Endgewicht zu trocknen. Durch Regelung der in den Trockenraum abgestrahlten Leistung, entsprechend dem Leistungsbedarf des Trocknungsprozesses, erfolgt eine schonende leistungserhaltende Trocknung der Dialysatoren. Die aus den Dialysatoren entfernten Wassermengen werden über einen Entfeuchter (Kondensatbildner) geleitet und der Abluft entzogen.

Technische Daten

Trockenzeit (je nach Dialysatortype) 4 ... 8 min

Stückzahl pro Zyklus 1 ... 5 Stück

Gewichtstoleranz bei mehreren Dialysa-

toren innerhalb eines Zyklus < 2 g

Anmerkung:

Über Variationen der Trockenzeit kann das Endgewicht des Dialysators eingestellt werden. Das Endgewicht wird dabei dem nachgeschalteten Sterilisationsprozess optimal angepasst, da je nach Verfahrensart unterschiedliche Werte der Grundfeuchte im Membranbereich benötigt werden.

Wesentlich abhängig ist der Erfolg der Mikrowellentrockung allerdings von der Konstanz der Eingangsgewichte !

Versiegelung der Faserbündelenden durch Lasereinsatz bei Verwendung synthetischer Membranen in medizintechnischen Filtern

Allgemeines

Dialysatoren im medizintechnischen Einsatz sollen Patienten mit Nierenfehlfunktionen während der Dialyse helfen, das Blut zu "waschen" und den Körper gleichzeitig zu entwässern. Entscheidendes Hilfsmittel für diese Aktion ist ein leistungsfähiger Dialysator, welcher unter Anwendung der physikalischen Prozesse Ultrafiltration, Diffussion bzw. Osmose die Reinigung des Blutes vollzieht.

Zellulosische oder synthetische Hohlfasermembranen mit geeigneten Porenstrukturen kommen dabei zum Einsatz. Diese Membranen werden innen von Blut durchflossen und gleichzeitig außen von einer Flüssigkeit umspült. Im Dialysator sind rein technisch gesehen zwei Räume vorhanden, die nur durch eine sehr dünne Faserwand getrennt sind. Für die Herstellung des Dialysators bedeutet dies, je nach Produkttyp zwischen 5.000 und 15.000 Hohlfasern exakt zu verarbeiten und in ein Gehäuse "einzukleben".

Verguß synthetischer Hohlfasermembranen

Synthetische Hohlfasermembranen haben im Gegensatz zu den meisten zellulosischen Hohlfasern die physikalische Eigenschaft, daß sie im trockenen Zustand luftdurchlässig sind. Beim Verguß des "Rohdialysators" in einer Zentrifuge wird also im Faserinnenraum kein Staudruck erzeugt. Das Klebematerial (meist ein Polyurethan - PUR) kann somit in die Hohlfasern eindringen und nach dem PUR-Schnitt kann kein Zugang zum Faserinnenraum erzielt werden. Die Enden synthetischer Hohlfasermembranen müssen also vor dem Verguß idealer Weise verschlossen werden. Technische Verfahren hierfür bilden z. B. eine Hitzdrahtversiegelung, ein Zweistufenverguß, Verguß mit speziell abgestimmten PUR-Systemen oder die Laserversiegelung.

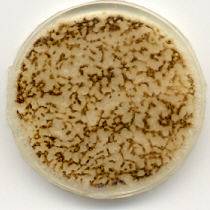

Prinzip der Laserversiegelung

Der Strahl eines Lasers wird von einem Scanner so abgelenkt, daß er geordnete Kreise und Mäander auf die Stirnseite des Faserbündels "schreibt". Durch Wärmeeinwirkung verschmelzen die Faserenden in sich bzw. mit den Nachbarfasern. Die dabei noch maximal vorhandenen Faserzwischenräume garantieren ein problemloses Eindringen von PUR in das Faserumfeld beim Verguß.

Technische Daten

Laserleistung ca. 250 W

Bearbeitungszeit für ein Bündelende ca. 4 ... 6 s

Materialabschmelzung pro Bündelende ca. 3 ... 4 mm

Vorteile der Laserversiegelung

Die Laserversiegelung stellt ein sicheres, sehr gut reproduzierendes Versiegelungsverfahren für synthetische Hohlfasermembranen dar und ist zudem sehr gut zu validieren.

Durch dieses Verfahren ist es auch möglich, Produktionsanlagen auf denen nur Dialysatoren mit zellulosische Hohlfasern gefertigt werden, für die Weiterverarbeitung der laserversiegelten Dialysatoren zu nutzen. Die Umstellung der technischen Parameter von Zentrifugen sowie PUR-Dosier- und Mischanlagen oder gar ein PUR-Typenwechsel erübrigt sich. Eine Bildung von Lunkerstellen im Verguß, die zu Leckagen im Blutraum führen könnten, war nicht zu verzeichnen.

Ein weiterer Vorteil besteht im wesentlich geringeren Verlust an Fasermaterial gegenüber einer Hitzdrahtversiegelung.

Entwicklung von neuen Filtergenerationen zu verschiedensten Filtrationszwecken

Zur effizienteren Leistungsausnutzung von medizintechnischen Filtern sind völlig neuartige Gehäuseentwicklungen vorgestellt worden.

Rechtecksmodule, Multikammermodule, Gewölbemodule stellen nur eine kleine Auswahl von Gehäusevariationen dar, die in den letzten Monaten und Jahren für verschiedenste Projektentscheidungen hergestellt und analysiert wurden.

Die Filtergehäuse unterschiedlichster geometrischer Konturen, gefertigt aus dampfsterilisierbaren Kunststoffmaterialien, sind in den Einsatzgebieten der Blutseparation, der Blutfilterung, der Gasanreicherung sowie der Zelldotierung in verschiedensten Laboratorien getestet worden und dienten als Entscheidungskriterium für weitere Produktionsinvestitionsvolumen auf internationalem Terrain.

Neueste Generation von Kunststoff Sterilcontainern

Der neueste Wurf aus der Entwicklungsküche ...

... eine thermische Verschlusseinheit mit dem Intelligenzfaktor. Sie reagiert während der Dampfsterilisation und öffnet sich selbständig in den Vorvakuumphasen. Sie verschliesst sich automatisch nach der Trocknungsphase.

Sie ist ideal für den Einsatz in Sterilisationscontainern aus Kunststoff, es gibt keine Filterwechsel mehr vor jedem Sterilisationsdurchgang. Zusätzlich wurde eine völig neue Verschlusstechnik für Containerdeckel, eine innovative Containerdichtung sowie eine platzsparende Unterbringung der thermischen Verschlusseinheiten im Containerdeckel konzipiert.

Das passende Sterilisationsprogramm wurde für führende Sterilsatorenmarken gleich mit entwickelt.

|